برای نتایج خوب در ریختهگری خود به تجهیزات ریختهگری ماسهای مناسب نیاز دارید. در اینجا هفت ابزار مهم که باید استفاده کنید، آورده شده است:

قالبگیری بطریها

ابزارهای رمینگ

تجهیزات الگوسازی

ماشینهای هستهگیری

کورههای ذوب

ابزارهای ریختن و جابجایی

سیستمهای تخلیه و تمیز کردن

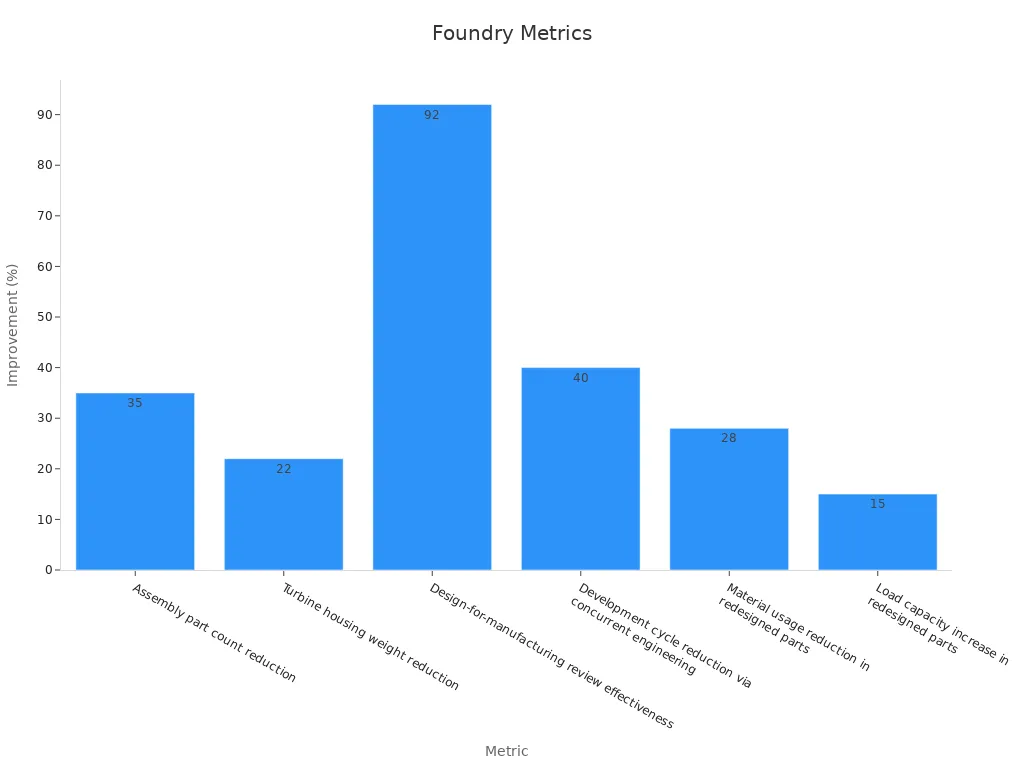

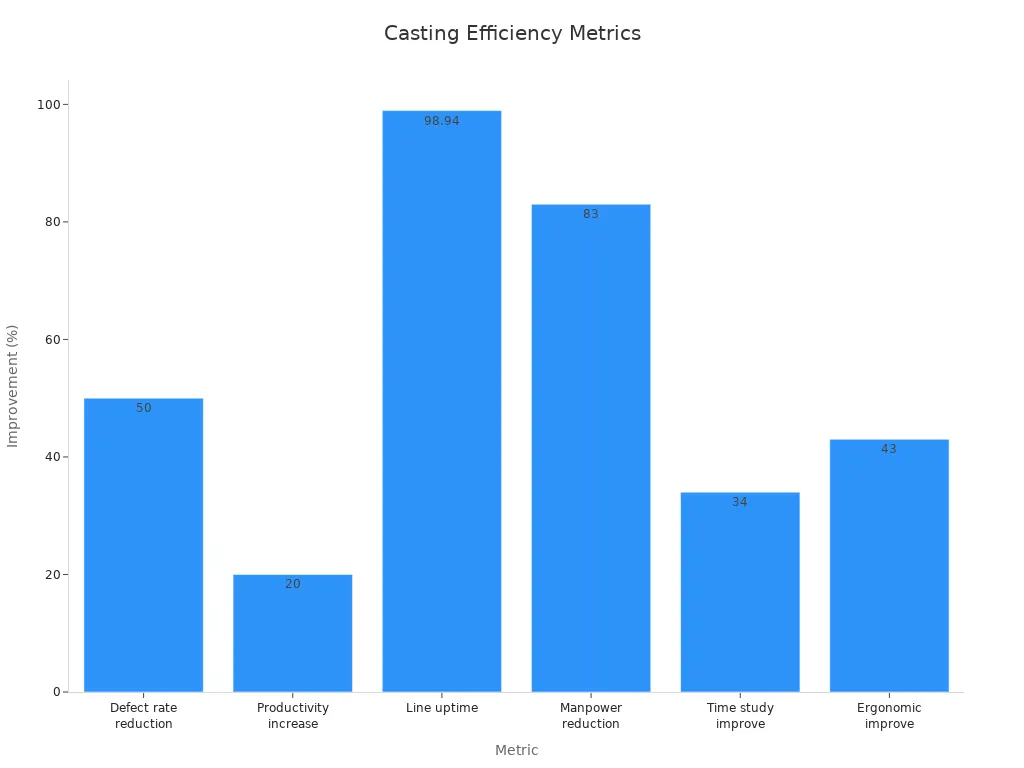

هر ابزار به شما کمک میکند تا اشتباهات کمتری مرتکب شوید و قطعات بهتری بسازید. این ابزارها همچنین به شما کمک میکنند تا سریعتر کار کنید و هر بار کار یکسانی را انجام دهید. تجهیزات مدرن در زمان صرفهجویی میکنند، هزینه کمتری دارند و کارها را دقیقتر میکنند. میتوانید ببینید که چگونه این تغییرات به عملکرد کمک میکنند:

نکات کلیدی

از فلاسکهای قالبگیری مناسب برای ثابت نگه داشتن قالبهای ماسهای استفاده کنید. این کار به شما کمک میکند تا مطمئن شوید که ریختهگریها هر بار درست انجام میشوند. ابزارهای کوبشی، ماسه را محکم بستهبندی میکنند. این کار قالبهای ضعیف را متوقف میکند و ریختهگری را بهتر میکند. مواد الگویی را انتخاب کنید که متناسب با نیازهای شما باشد. این به شما کمک میکند قطعات دقیقی را بدون اشتباه تهیه کنید. دستگاههای ماهیچهساز، فضاهای خالی را در داخل ریختهگریها ایجاد میکنند. این کار آنها را قویتر میکند و جزئیات بیشتری به آنها اضافه میکند. کورههای ذوب را متناسب با نوع فلز و اندازه دسته خود انتخاب کنید. این کار فلز را با خیال راحت ذوب میکند و به خوبی کار میکند. ابزارهای ریختن و جابجایی، کارگران را ایمن نگه میدارند. آنها به ریختن روان فلز داغ و جلوگیری از اشتباهات کمک میکنند. سیستمهای تخلیه و تمیز کردن، ماسه را خارج کرده و ریختهگری را به پایان میرسانند. این کار بررسی محصولات را بهتر و آسانتر میکند. استفاده از هر هفت نوع تجهیزات به ترتیب، به ریختهگریها کمک میکند تا سریعتر و ایمنتر کار کنند. همچنین اشتباهات را کاهش میدهد.

قالب گیری فلاسک ها

هدف

شما به فلاسکهای قالبگیری برای نگه داشتن و پشتیبانی از قالب ماسهای در طول فرآیند ریختهگری نیاز دارید. این قابها ماسه را در جای خود نگه میدارند در حالی که شما قالب را شکل میدهید و فلز مذاب را میریزید. بدون یک فلاسک محکم، قالب ماسهای میتواند بشکند یا جابجا شود. شما از فلاسکهای قالبگیری استفاده میکنید تا مطمئن شوید که ریختهگریهای شما هر بار شکل و اندازه مناسبی دارند.

نکته: همیشه قبل از هر بار استفاده، فلاسک قالبگیری خود را از نظر ترک یا آسیب بررسی کنید. یک فلاسک آسیبدیده میتواند قالب و مواد زائد شما را خراب کند.

انواع

شما میتوانید از بین انواع مختلفی از فلاسکهای قالبگیری، که هر کدام برای نیازهای خاص ریختهگری طراحی شدهاند، انتخاب کنید. رایجترین انواع عبارتند از:

فلاسکهای کوپ و کشیدن

قسمت بالایی فلاسک، قسمت بالایی آن است.

قسمت درگ قسمت پایینی است.

شما آنها را روی هم میچینید تا قالب کامل را تشکیل دهید.

فلاسکهای اسنپ

این فلاسکها دارای لولا و چفت هستند.

شما میتوانید آنها را به سرعت باز و بسته کنید، که باعث صرفهجویی در زمان در طول تولید میشود.

فلاسکهای تنگ

این فلاسکها باز نمیشوند.

شما از آنها برای قالبهایی که به پشتیبانی اضافی نیاز دارند یا برای خطوط قالبگیری خودکار استفاده میکنید.

شما باید نوع فلاسکی را انتخاب کنید که با فرآیند ریختهگری و حجم تولید شما مطابقت داشته باشد. انتخاب درست به شما کمک میکند سریعتر کار کنید و خطاها را کاهش دهید.

نقش در پایداری کپک

فلاسکهای قالبگیری نقش کلیدی در پایدار نگه داشتن قالب ماسهای شما دارند. وقتی ماسه را داخل فلاسک میریزید، یک ساختار محکم در اطراف الگوی شما تشکیل میشود. فلاسک ماسه را محکم نگه میدارد، بنابراین هنگام ریختن فلز، حرکت نمیکند یا فرو نمیریزد. این پایداری به این معنی است که ریختهگریهایی با اشکال دقیق و نقصهای کمتر خواهید داشت.

اگر از فلاسک نامناسب یا آسیبدیده استفاده کنید، قالب شما میتواند جابجا شود یا بشکند. این امر منجر به ریختهگری بیکیفیت و هدر رفتن مواد میشود. فلاسکهای قالبگیری قابل اعتماد به شما کمک میکنند تا با تجهیزات ریختهگری ماسهای، ثبات را حفظ کرده و نتایج کلی خود را بهبود بخشید.

نکته: سرمایهگذاری روی فلاسکهای قالبگیری با کیفیت بالا در درازمدت نتیجه میدهد. شاهد نقصهای کمتر و کیفیت بهتر محصول خواهید بود.

۲. ابزارهای کوبش

عملکرد

شما از ابزارهای کوبشی برای فشرده کردن محکم شن و ماسه در اطراف الگو درون ظرف قالبگیری استفاده میکنید. این ابزارها به شما کمک میکنند قالبی محکم و یکنواخت ایجاد کنید. وقتی شن و ماسه را به پایین فشار میدهید، حفرههای هوا را از بین میبرید و قالب را محکم میکنید. این مرحله مهم است زیرا شن و ماسه شل میتواند باعث شکستن یا جابجایی قالب هنگام ریختن فلز شود. ابزارهای کوبشی به شما امکان کنترل میزان سختی فشرده کردن شن و ماسه را میدهند. میتوانید مطمئن شوید که هر قسمت از قالب استحکام یکسانی دارد.

نکته: همیشه ماسه را به صورت لایه لایه بریزید. این روش به شما کمک میکند از ایجاد نقاط ضعف جلوگیری کنید و شکل قالب را دقیق نگه دارید.

انواع

شما میتوانید از بین انواع مختلف ابزارهای کوبش، یکی را انتخاب کنید. هر نوع برای بخش متفاوتی از قالب یا یک کار خاص، بهترین عملکرد را دارد. در اینجا رایجترین انواع ابزارهای کوبش که در ریختهگریهای مدرن یافت میشوند، آورده شده است:

کوبههای دستی:

شما از این ابزارهای ساده برای قالبهای کوچک یا کارهای دقیق استفاده میکنید. آنها یک انتهای صاف و یک انتهای گرد دارند. انتهای صاف، نواحی بزرگ را پوشش میدهد و انتهای گرد به نقاط تنگ میرسد.ضربه گیرهای پنوماتیکی:

این ابزارها از فشار هوا برای فشردهسازی سریع ماسه استفاده میکنند. شما از آنها برای قالبهای بزرگ یا تولید با حجم بالا استفاده میکنید. کوبههای پنوماتیک در زمان صرفهجویی کرده و خستگی کارگر را کاهش میدهند.رامرهای مکانیکی:

شما این موارد را در تجهیزات ریختهگری ماسهای خودکار پیدا میکنید. آنها از موتور برای کوبیدن ماسه با نیروی ثابت استفاده میکنند. کوبندههای مکانیکی به شما کمک میکنند تا هر بار نتایج یکسانی کسب کنید.

شما باید ابزار کوبشی را انتخاب کنید که با اندازه قالب و نیازهای تولیدی شما مطابقت داشته باشد. ابزار مناسب به شما کمک میکند سریعتر و با نتایج بهتر کار کنید.

تأثیر بر کیفیت قالب

ابزارهای کوبش نقش مهمی در کیفیت ریختهگری نهایی شما دارند. وقتی ماسه را به خوبی فشرده میکنید، قالبی خواهید داشت که در حین ریختن، شکل خود را حفظ میکند. کوبش خوب از ریزش ماسه به داخل فلز مذاب جلوگیری میکند. این بدان معناست که نقصهای کمتری و سطح صافتری روی قطعات ریختهگری شده خود خواهید داشت. اگر از ابزار اشتباه استفاده کنید یا ماسه را به اندازه کافی کوبش نکنید، خطر قالبهای ضعیف و ریختهگریهای بیکیفیت را به جان میخرید.

توجه: سرمایهگذاری روی ابزارهای کوبش مناسب، گردش کار و کیفیت محصول شما را بهبود میبخشد. با هر بار ریختن، اشتباهات کمتر و نتایج بهتری خواهید دید.

۳. تجهیزات الگوسازی

مواد

شما باید جنس مناسب برای تجهیزات الگوی خود را انتخاب کنید. جنس انتخابی شما بر دوام، هزینه و پرداخت قالبهای شما تأثیر میگذارد. در اینجا رایجترین موادی که در ریختهگریهای مدرن یافت میشوند، آورده شده است:

چوب

الگوهای چوبی به راحتی شکل داده میشوند و هزینه کمتری دارند. شما از آنها برای تولید انبوه یا نمونههای اولیه استفاده میکنید. آنها سریعتر از سایر مواد فرسوده میشوند.فلز

الگوهای فلزی، مانند آلومینیوم یا فولاد، دوام بسیار بیشتری دارند. شما از آنها برای تولید با حجم بالا استفاده میکنید. آنها به شما یک سطح صاف میدهند و شکل خود را به خوبی حفظ میکنند.پلاستیک

الگوهای پلاستیکی سبک هستند و در برابر رطوبت مقاومند. شما زمانی از آنها استفاده میکنید که به تعادلی بین هزینه و دوام نیاز دارید.

نکته: همیشه جنس الگو را با نیازهای تولیدی خود مطابقت دهید. برای تیراژهای بالا، فلز در زمان و هزینه شما صرفهجویی میکند.

استفاده در ساخت قالب

شما از تجهیزات الگوسازی برای شکل دادن به قالب ماسهای قبل از ریختهگری استفاده میکنید. این الگو به عنوان مدلی برای قطعه نهایی شما عمل میکند. شما الگو را درون ظرف قالبگیری به ماسه فشار میدهید. وقتی الگو را برمیدارید، حفرهای ایجاد میشود که با شکل قطعه شما مطابقت دارد.

برای استفاده از تجهیزات الگوسازی در ساخت قالب، این مراحل را دنبال کنید:

الگو را در ظرف قالبگیری قرار دهید.

با استفاده از ابزارهای کوبشی، سمباده را محکم دور الگو بپیچید.

الگو را با دقت بلند کنید و یک حفره تمیز باقی بگذارید.

قالب را از نظر هرگونه نقص یا شن شل بررسی کنید.

نکته: قبل از هر بار استفاده، الگوی خود را تمیز کنید. کثیفی یا آسیب میتواند باعث ایجاد نقص در قالب شما شود.

تأثیر بر دقت

تجهیزات الگوسازی نقش مهمی در دقت ریختهگری شما دارند. اگر از یک الگوی خوب استفاده کنید، هر بار قطعاتی با اندازه و شکل مناسب به دست میآورید. الگوهای ضعیف منجر به نقص، سطوح ناهموار یا قطعاتی میشوند که با هم متناسب نیستند.

شما میتوانید با انجام کارهای زیر دقت را بهبود بخشید:

استفاده از مواد اولیه مرغوب برای الگوهای شما.

قبل از هر بار استفاده، الگوها را از نظر ساییدگی یا آسیب بررسی کنید.

نگهداری الگوها در مکانی خشک و امن.

یک الگوی دقیق به شما کمک میکند تا از تجهیزات ریختهگری ماسهای خود نهایت استفاده را ببرید. در محصولات نهایی خود اشتباهات کمتر و نتایج بهتری خواهید دید.

هشدار: هرگز نقصهای کوچک در الگوی خود را نادیده نگیرید. حتی نقصهای کوچک میتوانند کل یک سری ریختهگری را خراب کنند.

۴. ماشینهای هستهگیری

انواع هسته

دستگاههای ماهیچهساز به شما کمک میکنند تا ماهیچههایی برای فضاهای توخالی بسازید. این ماهیچهها سوراخها یا مسیرهایی را در داخل قطعات ریختهگری شما ایجاد میکنند. انواع مختلفی از ماهیچه وجود دارد و هر کدام برای کارهای خاصی مناسب هستند:

هستههای شنی: این هستهها را با شن و چسب میسازید. آنها برای اکثر کارهای ریختهگری مناسب هستند.

هستههای پوستهای: شما از یک الگوی فلزی داغ و ماسه مخصوص استفاده میکنید. این هستهها صاف و محکم هستند.

هستههای فلزی: وقتی به هسته نیاز دارید که دوام بیشتری داشته باشد یا دوباره از آن استفاده کنید، این نوع را انتخاب میکنید.

نکته: برای کار ریختهگری خود، هسته مناسب را انتخاب کنید. بهترین هسته به شما کمک میکند قطعات سبک و اشکال دقیقی بسازید. این برای مواردی مانند بلوک موتور، پمپها و بدنه سوپاپها مهم است.

عملکردهای دستگاه

دستگاههای ماهیچهساز کار شکلدهی و سخت کردن ماهیچهها را انجام میدهند. آنها همچنین به بیرون آوردن ایمن ماهیچه کمک میکنند. در اینجا کاری که این دستگاهها انجام میدهند آمده است:

دستگاه مغزهگیری: ماسه و چسب را به سرعت به داخل جعبه فشار میدهد. این کار تمام قسمتهای قالب را پر میکند.

خشک کردن: دستگاه از گرما یا مواد شیمیایی برای سخت کردن هسته استفاده میکند. این کار باعث میشود شکل آن محکم بماند.

بیرون انداختن: دستگاه هسته نهایی را بدون شکستن از جعبه خارج میکند.

بعضی از دستگاهها از برنامههای کامپیوتری مانند ماگما C+M و جریان-3D بازیگران استفاده میکنند. این برنامهها نشان میدهند که چگونه ماسه در جعبه حرکت میکند و سفت میشود. میتوانید مشکلات را زود پیدا کنید و برای نتایج بهتر آنها را برطرف کنید. مطالعات نشان میدهد که این برنامهها به شما کمک میکنند کیفیت و استحکام هسته بهتری داشته باشید. این برای ریختهگریهای پیچیده بسیار مهم است.

اهمیت ریختهگریهای پیچیده

برای ریختهگریهایی با اشکال سخت در داخل، به ماشینهای ماهیچهسازی نیاز دارید. این ماشینها به شما کمک میکنند تا ماهیچههای دقیقی برای داخل قطعه خود بسازید. ماهیچههای خوب باعث میشوند ریختهگری شما قوی باشد و به خوبی کار کند.

شما میتوانید با استفاده از ماشینهای خوب، مشکلاتی مانند سوراخها و نقاط ضعف را متوقف کنید.

تحقیقات نشان میدهد که ماهیچهها و قالبهای بهتر، قطعات ریختهگری قویتری ایجاد میکنند.

شما میتوانید قطعات سبکتر و جریان سیال بهتری در چیزهایی مانند موتورها و پمپها بسازید.

توجه: خرید دستگاههای جدید ساخت ماهیچه به عنوان بخشی از تجهیزات ریختهگری ماسهای شما به شما کمک میکند تا با قوانین سختگیرانه کیفیت مطابقت داشته باشید و کارهای سخت را با اطمینان انجام دهید.

۵. کورههای ذوب

انواع کوره

برای گرم کردن فلز به کوره ذوب مناسب نیاز دارید. هر نوع کوره برای فلزات خاصی بهترین عملکرد را دارد. برخی کورهها برای کارهای بزرگ و برخی دیگر برای کارهای کوچک مناسبترند. در اینجا انواع اصلی کورههایی که در ریختهگریها میبینید، آورده شده است:

کوره کوپولا

شما از این کوره برای ذوب چدن استفاده میکنید. این کوره کک را به عنوان سوخت میسوزاند و برای تولید انبوه مناسب است.کوره القایی

این کوره از برق برای ذوب فلز استفاده میکند. فلز را سریع و تمیز با آلودگی کمتر ذوب میکند. میتوانید از آن برای فولاد، آهن و سایر فلزات استفاده کنید.کوره بوتهای

شما از این کوره برای مقادیر کم یا فلزات خاص استفاده میکنید. این کوره، دیگی را که فلز را در خود نگه میدارد، گرم میکند.کوره قوس الکتریکی

این کوره فولاد را با قوس الکتریکی ذوب میکند. میتوانید حرارت را به خوبی کنترل کنید.

نکته: کوره خود را بر اساس فلزی که باید ذوب کنید و میزانی که میخواهید تولید کنید، انتخاب کنید.

فرآیند ذوب

برای ذوب ایمن فلز باید مراحل صحیح را دنبال کنید. در اینجا یک روش ساده برای ذوب فلز در کارخانه ریختهگری شما آورده شده است:

کوره را بارگیری کنید

فلز و هرگونه افزودنی مورد نیاز را داخل کوره قرار دهید.گرمایش را شروع کنید

کوره را روشن کنید و شروع به گرم کردن کنید. مرتباً دما را کنترل کنید.ذوب شدن یخ را زیر نظر داشته باشید

از ابزارها برای بررسی حرارت و ظاهر فلز استفاده کنید. هرگونه سرباره یا کثیفی را از بالا پاک کنید.ضربه بزنید یا بریزید

وقتی فلز به اندازه کافی داغ شد، به کوره ضربه بزنید یا فلز را داخل یک ملاقه بریزید.

نکته: همیشه از حرارت مناسب برای فلز خود استفاده کنید. حرارت بیش از حد میتواند به فلز یا کوره آسیب برساند.

تجهیزات مدرن ریختهگری ماسهای میتوانند به شما در بهتر کار کردن کمک کنند. کنترلها و حسگرهای خودکار، فرآیند را ایمن و صحیح نگه میدارند.

ایمنی

شما همیشه باید در مورد ایمنی در کورههای ذوب فلزات فکر کنید. فلز داغ و گرمای زیاد میتواند باعث آسیبهای جدی شود. در اینجا چند نکته ایمنی کلیدی که باید رعایت کنید، آورده شده است:

از دستکش، محافظ صورت و لباسهای مخصوص گرما استفاده کنید.

وقتی کوره روشن است، از آن فاصله بگیرید.

از انبر و ملاقههایی که برای حرارت بالا ساخته شدهاند استفاده کنید.

قبل از استفاده، تمام تجهیزات را از نظر آسیب دیدگی بررسی کنید.

کپسولهای آتشنشانی و خروجیها را خلوت نگه دارید.

⚠️ هشدار: هرگز کوره را در حین کار به حال خود رها نکنید. همیشه قوانین ایمنی کارگاه ریختهگری خود را رعایت کنید.

با دنبال کردن این مراحل، خود و تیمتان را ایمن نگه میدارید. ذوب ایمن به شما کمک میکند تا از حوادث جلوگیری کنید و ریختهگری شما به خوبی کار کند.

۶. ابزارهای ریختن و جابجایی

ابزارهای ریختهگری و جابجایی به شما کمک میکنند تا فلز مذاب را با خیال راحت و دقیق جابجا و ریخته کنید. شما به این ابزارها نیاز دارید تا ریختهگری شما روان کار کند و از تیم شما در برابر آسیب محافظت کند. استفاده از ابزارهای مناسب همچنین به شما کمک میکند تا ریختهگریهای بهتری با نقصهای کمتر انجام دهید.

بوتهها

شما از بوتهها برای نگه داشتن و ذوب فلز قبل از ریختن آن در قالب استفاده میکنید. نوع بوتهای که انتخاب میکنید بر کیفیت ریختهگری شما تأثیر میگذارد. بوتههای رسی-گرافیتی در کورههای نفتی به خوبی کار میکنند. آنها به شما کمک میکنند دمای مناسب را حفظ کنید و سرباره و آلودگی را کاهش دهید. برای جلوگیری از رطوبت و عیوب مربوط به گاز، همیشه باید از بوتههای تمیز و خشک استفاده کنید.

نکته: همیشه قبل از هر بار استفاده، بوته خود را از نظر ترک خوردگی بررسی کنید. یک بوته آسیب دیده میتواند بشکند و فلز داغ را بریزد و باعث آسیبهای جدی شود.

میتوانید بوتهها را در شکلها و اندازههای مختلف پیدا کنید. بوتهای را انتخاب کنید که با کوره شما و مقدار فلزی که برای ذوب نیاز دارید، متناسب باشد. استفاده از بوته مناسب به شما کمک میکند تا فرآیند ذوب را کنترل کنید و ریختهگریهای خود را تمیز نگه دارید.

انبر و ملاقه

برای جابجایی بوتههای داغ و ریختن فلز مذاب در قالبها به انبر و ملاقه نیاز دارید. انبرها باید به خوبی با بوته متناسب باشند. تناسب خوب به شما کمک میکند تا بوته را با خیال راحت بگیرید و از بروز حوادث جلوگیری کنید. شما از ملاقه برای برداشتن و ریختن فلز استفاده میکنید. ملاقههای ریختهگری باید تمیز و خشک باشند تا از پاشش خطرناک رطوبت جلوگیری شود.

در اینجا چند روش عالی برای استفاده از انبر و ملاقه آورده شده است:

از انبرهایی استفاده کنید که برای اندازه بوته شما طراحی شدهاند.

ملاقه را نزدیک به راهگاه قالب نگه دارید تا جذب گاز و هم زدن کاهش یابد.

قبل از ریختن، سرباره را از پاتیل جدا کنید تا ریختهگری شما عاری از نقص باشد.

برای اضافه کردن ایمن مواد اکسیدکننده مانند منیزیم، از میله یا انبر مخصوص استفاده کنید.

توجه: همیشه انبرها و ملاقههای خود را از نظر ساییدگی یا آسیب بررسی کنید. در صورت مشاهده هرگونه ترک یا نقطه ضعف، آنها را تعویض کنید.

ایمنی در ریختن

ریختن فلز مذاب یکی از خطرناکترین مراحل ریختهگری در ماسه است. برای محافظت از خود و تیمتان باید قوانین ایمنی دقیقی را رعایت کنید. از دستکشهای مقاوم در برابر حرارت، محافظ صورت و لباس محافظ استفاده کنید. هرگز در فرآیند ریختن عجله نکنید. ریختن سریع و کنترلشده به شما کمک میکند قالب را به طور کامل پر کنید و از نقص جلوگیری کنید.

هنگام ریختن، این مراحل ایمنی را دنبال کنید:

برای ریختهگری فولاد از حوضچهها یا فنجانهای ریختهگری ساخته شده از مواد نسوز استفاده کنید. این ظروف در برابر فرسایش مقاومت میکنند و قالب را سالم نگه میدارند.

برای جلوگیری از انفجار بخار، تمام ابزارها را خشک و تمیز نگه دارید.

برای جلوگیری از ترک خوردگی در ریخته گری، شیرهای تخلیه و دریچه ها را در دمای مناسب بردارید.

همیشه کپسولهای آتشنشانی را در نزدیکی خود نگه دارید و راههای خروج اضطراری را بشناسید.

⚠️ هشدار: هرگز فلز را به تنهایی نریزید. همیشه برای مواقع اضطراری یک نفر دیگر را در نزدیکی خود داشته باشید.

استفاده از ابزارهای مناسب برای ریختن و جابجایی به عنوان بخشی از تجهیزات ریختهگری ماسهای به شما کمک میکند تا با خیال راحت کار کنید و ریختهگری با کیفیتی تولید کنید. شما خطر تصادفات را کاهش داده و موفقیت عملیاتی خود را بهبود میبخشید.

۷. سیستمهای تخلیه و تمیز کردن

فرآیند تخلیه

شما باید پس از خنک شدن فلز، ماسه را از قطعه ریختهگری خود خارج کنید. این مرحله فرآیند لرزش نامیده میشود. میتوانید برای این کار از دستگاههای لرزش مکانیکی استفاده کنید. این دستگاهها قالب را میلرزانند یا تکان میدهند تا ماسه را بشکنند و قطعه ریختهگری را آزاد کنند. با یک سیستم لرزش خوب، در زمان صرفهجویی میکنید و کار دستی را کاهش میدهید.

دستگاههای لرزشی ارتعاشی: این دستگاهها از ارتعاشات قوی برای شل کردن شن و ماسه استفاده میکنند.

تکانهای چرخشی درام: اینها قالب را میچرخانند و باعث میشوند ماسه بریزد.

جداکنندههای شبکهای: اینها از یک شبکه فلزی برای جدا کردن ماسه از قطعات ریختهگری استفاده میکنند.

نکته: همیشه قبل از شروع به تکان دادن، اجازه دهید ریختهگری خنک شود. اگر ریختهگریهای داغ خیلی زود انجام شوند، ممکن است ترک بخورند.

یک فرآیند تخلیه مطمئن به شما کمک میکند تا ماسه را برای استفاده مجدد بازیابی کنید. همچنین از ریختهگریهای خود در برابر آسیب در حین حذف محافظت میکنید.

ابزارهای تمیز کردن

پس از تخلیه، باید سطح ریختهگری را تمیز کنید. میتوانید از ابزارهای تمیزکننده مختلفی برای از بین بردن شن و ماسه، پوسته و نقصهای کوچک باقی مانده استفاده کنید. ابزار مناسب به شما کمک میکند تا به یک سطح صاف برسید و ریختهگری را برای بازرسی یا کار بیشتر آماده کنید.

در اینجا چند ابزار تمیزکاری رایج که ممکن است استفاده کنید، آورده شده است:

برسهای سیمی: این برسها شن و ماسههای شل و پوسته را از سطح جدا میکنند.

دستگاههای شاتشات: این دستگاهها گلولههای فولادی کوچکی را به سمت قطعه ریختهگری شده پرتاب میکنند تا آن را به سرعت تمیز کنند.

سنگ فرز و سوهان: این ابزار به شما کمک میکنند تا نقاط ناهموار را صاف کرده و لبههای تیز را از بین ببرید.

جتهای هوا: این جتها گرد و غبار و شن و ماسه ریز را از بین میبرند.

توجه: هنگام استفاده از ابزارهای نظافت، همیشه از عینک ایمنی و دستکش استفاده کنید. با این کار خود را از ذرات پرتاب شده و لبههای تیز محافظت میکنید.

کیفیت محصول

شما با یک سیستم تمیزکاری و پاکسازی قوی، کیفیت محصول را بهبود میبخشید. قطعات ریختهگری تمیز، عیوب کمتری دارند و ظاهر بهتری دارند. همچنین بازرسی و پرداخت نهایی را آسانتر میکنید. اگر این مراحل را نادیده بگیرید یا با عجله انجام دهید، خطر باقی ماندن شن یا پوسته روی قطعات وجود دارد. این امر میتواند در مراحل بعدی مشکلاتی ایجاد کند یا حتی منجر به رد شدن قطعات شود.

ریختهگریهای تمیز، بررسیهای کیفی را با دقت بیشتری پشت سر میگذارند.

شما نیاز به دوباره کاری یا تعمیرات را کاهش میدهید.

مشتریان زمانی به ریختهگری شما اعتماد میکنند که قطعات تمیز و دقیقی تحویل دهید.

یک دستگاه ریختهگری ماسهای مدرن شامل سیستمهای پیشرفتهی تخلیه و تمیزکاری است. شما با استفاده از ابزارهای مناسب، کارایی را افزایش داده و استانداردهای محصول خود را بالا میبرید.

✅ نکته حرفهای: اگر میخواهید حجم زیادی را مدیریت کنید و کیفیت را بالا نگه دارید، روی سیستمهای نظافت خودکار سرمایهگذاری کنید.

ادغام تجهیزات ریختهگری ماسهای

گردش کار

برای اینکه ریختهگری ماسهای به خوبی پیش برود، تمام تجهیزات شما باید با هم کار کنند. وقتی از هر هفت نوع تجهیزات ریختهگری ماسهای استفاده میکنید، یک طرح واضح تهیه میکنید. ابتدا، الگو را آماده کرده و آن را در ظرف قالبگیری قرار میدهید. سپس، از ابزارهای کوبشی برای فشرده کردن ماسه استفاده میکنید. دستگاههای ماهیچهساز به شما کمک میکنند تا اشکال پیچیدهای را درون قالب ایجاد کنید. کورههای ذوب، فلز را تا زمان آماده شدن گرم میکنند. ابزارهای ریختن و جابجایی به شما کمک میکنند تا فلز داغ را با خیال راحت جابجا کرده و بریزید. پس از خنک شدن فلز، سیستمهای تکان دادن و تمیز کردن، ماسه را برداشته و ریختهگری را به پایان میرسانند.

اگر این مراحل را به ترتیب دنبال کنید، اشتباهات کمتری مرتکب میشوید. هر ابزار به مرحله بعدی کمک میکند، بنابراین تیم شما همیشه میداند چه کاری باید انجام دهد.

کارایی

وقتی از ترکیب مناسبی از تجهیزات استفاده میکنید، کارخانه ریختهگری شما بهتر کار میکند. وقتی همه چیز را برای کار با هم تنظیم میکنید، در زمان صرفهجویی میکنید و به کارگران کمتری نیاز دارید. تجهیزات ریختهگری ماسهای مدرن میتوانند به تنهایی کارهای زیادی را انجام دهند، بنابراین میتوانید سفارشات بیشتری را با کمک کمتر به پایان برسانید.

در اینجا جدولی آمده است که نشان میدهد چگونه استفاده از همه تجهیزات با هم به ریختهگری شما کمک میکند:

اشتباهات کمتر، کار سریعتر و انتظار کمتر. تیم شما میتواند ایمنتر کار کند و از زمان خود بهتر استفاده کند.

کیفیت

وقتی از هر هفت ابزار به ترتیب صحیح استفاده کنید، محصولات بهتری تولید میکنید. هر ابزار به شما کمک میکند تا کار را کنترل کنید و از مشکلات رایج جلوگیری کنید. فلاسکهای قالبگیری و ابزارهای کوبش، قالب را محکم نگه میدارند. تجهیزات الگوسازی و ماشینهای ماهیچهسازی به شما کمک میکنند تا شکل مناسب را به دست آورید. کورههای ذوب و ابزارهای ریختن به شما امکان کنترل گرما و جریان را میدهند. سیستمهای لرزش و تمیزکاری، قطعه نهایی را تمیز و صاف میکنند.

وقتی از همه تجهیزات با هم استفاده میکنید، ریختهگریهای شما همیشه خوب هستند. مشتریان وقتی قطعات تمیز، محکم و دقیق به ریختهگری شما میدهند، به آن اعتماد میکنند.

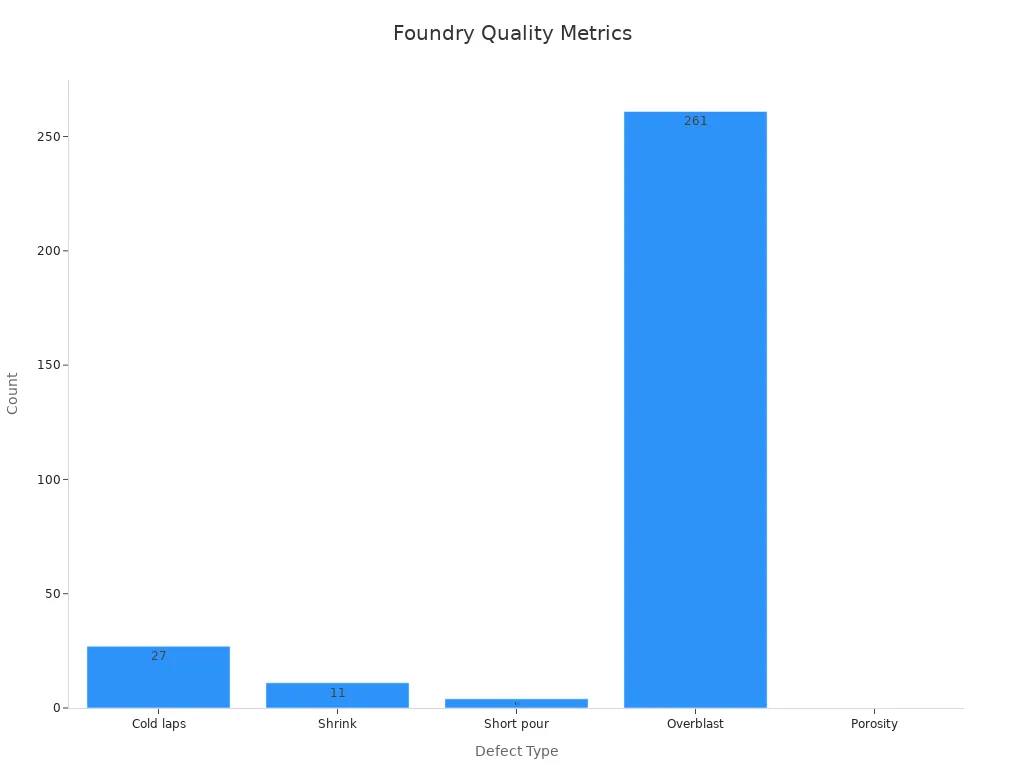

شما به انواع تجهیزات ریختهگری ماسهای نیاز دارید تا به ریختهگری شما کمک کند تا به خوبی کار کند و ریختهگریهای خوبی انجام دهد. استفاده از ابزار مناسب به این معنی است که اشتباهات کمتری، نتایج بهتر در هر بار و کار ایمنتر خواهید داشت. وقتی ریختهگریها از تجهیزات جدید استفاده میکنند، قطعات خوب بیشتری و قطعات بد کمتری دریافت میکنند، همانطور که در نمودار زیر مشاهده میکنید:

اتوماسیون و ابزارهای دیجیتال به شما امکان میدهند کارها را سریعتر تمام کنید و در هزینهها صرفهجویی کنید.

شن و ماسه تمیزتر و کنترل بهتر به شما کمک میکند تا هر بار به نتایج خوب یکسانی برسید.

مرتباً به ابزارهای خود نگاه کنید و بهترین تجهیزات را برای نیازهای ریختهگری خود انتخاب کنید.

سوالات متداول

مهمترین تجهیزات ریخته گری ماسه ای برای مبتدیان چیست؟

با فلاسکهای قالبگیری و ابزارهای قالبگیری شروع کنید. اینها به شما کمک میکنند قالبهای محکمی بسازید. تجهیزات الگوسازی به شما کمک میکند تا اولین ریختهگریهایتان درست از آب دربیایند.

هر چند وقت یکبار باید تجهیزات ریختهگری ماسهای خود را بررسی کنید؟

قبل از هر شیفت کاری، تجهیزات خود را بررسی کنید. به دنبال ترک یا آسیب باشید. بررسیهای منظم به جلوگیری از حوادث و حفظ کیفیت ریختهگری شما کمک میکند.

آیا میتوان از ماسه در ریختهگری ماسهای دوباره استفاده کرد؟

بله، اگر شن را خوب تمیز کنید، میتوانید دوباره از آن استفاده کنید. سیستمهای تخلیه و تمیز کردن، کثیفی و زبالهها را از بین میبرند. استفاده مجدد از شن باعث صرفهجویی در هزینه و کاهش ضایعات میشود.

برای ریختهگری در ماسه به چه تجهیزات ایمنی نیاز دارید؟

از دستکشهای مقاوم در برابر گرما، محافظ صورت و لباسهای مخصوص استفاده کنید. این تجهیزات شما را از سوختگی، پاشش و پرتاب شدن قطعات محافظت میکند.

چگونه کوره ذوب مناسب را انتخاب کنیم؟

کوره را بر اساس نوع فلز و میزان ذوب مورد نیاز انتخاب کنید. کورههای القایی برای ذوب تمیز و سریع مناسب هستند. کورههای کوپولا برای کارهای بزرگ آهن بهترین عملکرد را دارند.

چرا به ماشینهای هستهگیری نیاز دارید؟

ماشینهای ماهیچهسازی به شما کمک میکنند تا اشکال پیچیدهای را درون ریختهگری ایجاد کنید. آنها قطعات شما را دقیقتر میکنند و به شما امکان میدهند قطعات توخالی یا جزئی ایجاد کنید.

چه عواملی باعث ایجاد نقص در ریخته گری ماسه ای می شود؟

نقصها میتوانند ناشی از شن و ماسه شل، کوبیدن بد یا الگوهای شکسته باشند. استفاده از ابزار مناسب و دنبال کردن مراحل صحیح به جلوگیری از این مشکلات کمک میکند.

اتوماسیون چگونه ریختهگری ماسهای را بهبود میبخشد؟

اتوماسیون باعث میشود کار سریعتر انجام شود و اشتباهات کاهش یابد. هر بار نتایج یکسانی میگیرید و کار ایمنتر میشود. ابزارهای خودکار همچنین به این معنی است که به کارگران کمتری نیاز دارید.