دستگاه قالبگیری ماسه سبز، ماسه را با فشردهسازی در اطراف یک الگو، به شکل قالب در میآورد. شما از این دستگاه برای ایجاد قالبهای قوی و دقیق برای ریختهگری فلز استفاده میکنید. تسلط بر اصول کار به شما کمک میکند تا کیفیت ریختهگری را بهبود بخشیده و ضایعات را کاهش دهید. پیشرفتهای اخیر، مانند فناوری سروو و حسگرهای بیسیم، به شما امکان میدهد فرآیند را دقیقتر کنترل کنید.

ابزارهای پیشرفته قالبگیری ماسه سبز، تغییرات فرآیند را در زمان واقعی تشخیص میدهند، میزان ضایعات را کاهش و کیفیت را افزایش میدهند.

روشهای اندازهگیری دیجیتال رس، سیستم ماسه سبز شما را پایدار نگه میدارند.

حسگرهای بیسیم در قالبها تغییرات را ردیابی میکنند و به شما در بهینهسازی هر ریختهگری کمک میکنند.

نکات کلیدی

دستگاههای قالبگیری ماسهای تر، ماسه مرطوب را به قالبهای محکمی برای ریختهگری فلز تبدیل میکنند و سرعت و دقت را بهبود میبخشند.

این دستگاهها از روشهای تراکم مانند تکان دادن و فشردن برای فشردهسازی محکم شن و ماسه در اطراف الگوها استفاده میکنند و استحکام قالب را تضمین میکنند.

اتوماسیون و فناوری سروو سرعت تولید را افزایش میدهند، عیوب را کاهش میدهند و کیفیت قالب را ثابت نگه میدارند.

آمادهسازی صحیح ماسه، شامل اختلاط و کنترل رطوبت، برای ساخت قالبهای بادوام و بدون نقص ضروری است.

مراحل دقیق قرارگیری الگو، پر کردن با ماسه، تراکم و رهاسازی قالب به تولید قطعات ریختهگری دقیق و با کیفیت بالا کمک میکند.

قالبهای ماسه سبز را میتوان بارها و بارها استفاده کرد، که این فرآیند را مقرون به صرفه و سازگار با محیط زیست میکند.

ماشینهای مدرن در مصرف انرژی صرفهجویی میکنند، انتشار گازهای گلخانهای را کاهش میدهند و از شیوههای ریختهگری پایدار پشتیبانی میکنند.

پیروی از بهترین شیوهها در راهاندازی دستگاه، کنترل کیفیت ماسه و ایمنی منجر به نتایج ریختهگری بهتر و محیطهای کاری ایمنتر میشود.

دستگاه قالب گیری ماسه سبز

تعریف

شما از دستگاه قالبگیری ماسه سبز برای شکل دادن ماسه به قالبهای ریختهگری فلز استفاده میکنید. این دستگاه از مخلوطی از ماسه، خاک رس، آب و مواد افزودنی استفاده میکند. اصطلاح سبزِ سبزِ سبز به معنی مرطوب بودن ماسه است، نه رنگی بودن آن. دستگاه این مخلوط را در اطراف یک الگو فشرده میکند تا یک حفره ایجاد کند. سپس فلز مذاب را در این حفره میریزید تا یک قطعه ریختهگری تشکیل شود. قالبگیری ماسه سبز به دلیل سریع، مقرون به صرفه بودن و سهولت در استفاده مجدد محبوب است.

اجزای کلیدی

دستگاه قالبگیری ماسه سبز چندین بخش مهم دارد. هر بخش به شما کمک میکند قالبهای قوی و دقیقی ایجاد کنید.

سیلوهای ذخیرهسازی، مخلوط شن و ماسه را نگهداری و توزیع میکنند.

مولر ماسه، خاک رس، آب و مواد افزودنی را برای رسیدن به بافت مناسب مخلوط میکند.

هوادهها با اضافه کردن هوا، ماسه را آماده میکنند و فشردهسازی آن را آسانتر میکنند.

واحدهای قالبسازی، ماسه را در اطراف الگو شکل میدهند.

ایستگاههای ریختهگری به شما امکان میدهند فلز مذاب را به قالب اضافه کنید.

واحدهای لرزش قطعه ریختهگری شده نهایی را از قالب ماسهای جدا میکنند.

دستگاههای جمعآوری گرد و غبار، هوا را فیلتر کرده و فضای کاری شما را تمیز نگه میدارند.

تجهیزات بازیابی شن و ماسه، مانند جداکنندههای فلزی، خنککنندههای شن و ماسه و واحدهای غربالگری، به شما در استفاده مجدد از شن و ماسه و کاهش ضایعات کمک میکنند.

شما همچنین از الگوها و فلاسکها یا سیستمهای بدون فلاسک برای شکل دادن به قالب استفاده میکنید. تجهیزات آمادهسازی و فشردهسازی ماسه، از تراکم و استحکام قالب اطمینان حاصل میکنند. برخی از ماشینها از سیستمهای قالبگیری عمودی یا افقی استفاده میکنند. قالبگیری عمودی میتواند قالبهای با چگالی بالا را به سرعت و بدون فلاسک بسازد. سیستمهای قالبگیری صفحهای به شما در صرفهجویی در هزینههای نیروی کار و نگهداری کمک میکنند.

هدف

شما از یک دستگاه قالبگیری ماسه سبز برای خودکارسازی و بهبود فرآیند قالبسازی استفاده میکنید.

این دستگاه قالبها را با سرعت و دقت بالا شکل میدهد.

اتوماسیون، کار دستی را کاهش و بهرهوری را افزایش میدهد.

شما قالبهای دقیقی دریافت میکنید، که به معنی کیفیت ریختهگری بهتر است.

این فرآیند از پایداری پشتیبانی میکند زیرا میتوانید از شن و ماسه دوباره استفاده کنید و ضایعات را به حداقل برسانید.

شما میتوانید دستگاه را برای اندازهها و شکلهای مختلف ریختهگری سفارشی کنید.

این دستگاه به شما کمک میکند تا قالبهای زیادی را در مدت زمان کوتاهی تولید کنید، و این امر آن را برای تولید با حجم بالا ایدهآل میکند.

ویژگیهای هوشمند، مانند کنترلکنندههای منطقی قابل برنامهریزی و حسگرها، به شما کمک میکنند تا فرآیند را کنترل کنید و کیفیت را بالا نگه دارید.

این دستگاه با بازیافت ماسه و استفاده از طرحهای کممصرف، از شیوههای ریختهگری پایدار پشتیبانی میکند.

نکته: استفاده از دستگاه قالبگیری ماسه سبز به شما کمک میکند در زمان صرفهجویی کنید، هزینهها را کاهش دهید و کیفیت ریختهگری خود را بهبود بخشید. همچنین با استفاده مجدد از ماسه و کاهش ضایعات به محیط زیست کمک میکنید.

اصل کار

روشهای تراکم

شما از چندین روش فشردهسازی در دستگاه قالبگیری فشاری ضربهای برای ایجاد قالبهای قوی و دقیق استفاده میکنید. هر روش به شما کمک میکند تا به چگالی و سطح نهایی مناسب برای ریختهگری خود برسید.

تکان دهنده

تکان دادن اولین قدم در فرآیند تراکم است. شما ظرف را با ماسه سبز پر میکنید و سپس آن را مرتباً بلند کرده و رها میکنید. این عمل ماسه را به سمت پایین تهنشین میکند و آن را محکم در اطراف الگو میپیچد. دستگاه قالبگیری فشاری تکانی از ضربه عمودی استفاده میکند تا مطمئن شود ماسه تمام فضاها را پر میکند. با این روش، استحکام قالب بهتر و نقصهای کمتری خواهید داشت.

فشردن

پس از ضربه زدن، فشار را اعمال میکنید. دستگاه قالبگیری ضربهای از بالا به ماسه فشار میآورد. این فشار ماسه را بیشتر فشرده میکند و قالب را متراکمتر و یکنواختتر میسازد. فشار دادن، سطح نهایی را بهبود میبخشد و خطر ایجاد نقص در ریختهگری را کاهش میدهد. این دستگاه از مکانیسم تراکم میکروویبره و نیروی ضربهای بزرگ برای رسیدن به استحکام تراکم بالا استفاده میکند. نیازی به مرحله پیش از ضربه زدن ندارید که باعث صرفهجویی در زمان و انرژی میشود.

ضربه هوا

برخی از دستگاههای قالبگیری فشاری از ضربه هوا برای کمک به تراکم استفاده میکنند. اجزای پنوماتیک، هوا را به داخل ماسه فشار میدهند و باعث میشوند که تهنشینی و فشردهسازی آن آسانتر شود. این روش به شما کنترل بیشتری بر فرآیند تراکم میدهد. میتوانید فشار هوا را متناسب با رطوبت و اندازه دانه ماسه تنظیم کنید. این دستگاه اغلب شامل یک فنر ضربهگیر برای کاهش ضربه و یک مکانیزم حذف الگوی همزمان برای حذف آسان قالب است.

توجه: ترکیب ماسه خام، شامل ماسه سیلیس، خاک رس، آب و افزودنیها، برای تراکم مناسب بسیار مهم است. برای گرفتن بهترین نتیجه از دستگاه قالبگیری فشاری، باید میزان رطوبت را بررسی کنید.

تشکیل کپک

شما با شکل دادن ماسه خام به دور یک الگو در داخل دستگاه قالبگیری فشاری، یک قالب تشکیل میدهید. خواص ماسه، مانند جریانپذیری، شکل دانهها و تراکم بستهبندی، نقش بزرگی در این فرآیند دارند. شما دانههای ماسه را با چسبها و کاتالیزورها مخلوط میکنید تا میزان جریان ماسه و استحکام قالب را کنترل کنید. شما جریانپذیری را با نگاه کردن به زاویه سکون ماسه اندازهگیری میکنید. زاویه سکون خوب، معمولاً بین ۲۵ تا ۳۰ درجه، به این معنی است که ماسه به خوبی جریان مییابد و قالب را به طور یکنواخت پر میکند. دانههای گرد به جریان ماسه کمک میکنند اما ممکن است استحکام قالب را کاهش دهند. دانههای زاویهدار قالب را قویتر میکنند اما میتوانند سطح ناهموارتری به جا بگذارند. شما از آنالیز سنگدانههای ریز برای بررسی شکل دانهها و درصد فضای خالی استفاده میکنید. این اندازهگیریها به شما کمک میکنند تا مخلوط ماسه را برای بهترین کیفیت قالب تنظیم کنید.

پیشرفتهای اتوماسیون

دستگاههای قالبگیری فشاری ضربهای مدرن از اتوماسیون پیشرفته برای بهبود دقت و تکرارپذیری استفاده میکنند. شما ویژگیهایی مانند سیستمهای کنترل پی ال سی و سی ان سی را پیدا میکنید که به شما امکان میدهد دستگاه را به صورت خودکار اجرا کنید. این امر خطای انسانی را کاهش میدهد و هر قالب را ثابت نگه میدارد. سیستمهای فشردهسازی هیدرولیکی سروو محور، فشردهسازی سریع و پایداری را به شما ارائه میدهند. میتوانید قالبهایی با تلرانسهایی به دقت ±0.3 میلیمتر بسازید. اتوماسیون همچنین سرعت فرآیند را افزایش میدهد. شما میتوانید 80 تا 120 قالب در ساعت تولید کنید، در حالی که با دستگاههای قدیمیتر فقط 30 تا 50 قالب در ساعت تولید میشد. کنترل قالب رباتیک و حسگرهای مجهز به اینترنت اشیا به شما امکان نظارت و تنظیم فرآیند را در زمان واقعی میدهند. این امر توزیع ماسه و فشار فشردهسازی را یکنواخت نگه میدارد که میزان نقص را تا 20٪ کاهش میدهد. شما بهرهوری بالاتر و کیفیت ریختهگری بهتری خواهید داشت.

ماشینهای قالبگیری سروو جونگ نشان میدهند که چگونه اتوماسیون و فناوری کنترل سروو میتواند فرآیند قالبگیری شما را متحول کند. این ماشینها از سیستمهای سروو-محور برای کنترل دقیق حرکت استفاده میکنند. شما در هر قالبی از تکرارپذیری و دقت بالایی برخوردار خواهید بود. طراحی پیشرفته مدلهای ماشین قالبگیری فشاری جولت فشردن جونگ، مانند ماشین قالبگیری ماسهای شوتینگ از بالا و پایین سروو، تضمین میکند که شما استانداردهای سختگیرانه صنعتی را رعایت میکنید. چه با ریختهگریهای کوچک و چه با ریختهگریهای بزرگ کار کنید، میتوانید برای نتایج ثابت به این ماشینها اعتماد کنید.

نکته: با استفاده از یک دستگاه قالبگیری فشاری مدرن با کنترل سروو، میتوانید کارایی و کیفیت محصول ریختهگری خود را افزایش دهید. اتوماسیون به شما کمک میکند قالبهای بیشتری را در زمان کمتر و با نقصهای کمتر بسازید.

فرآیند قالبگیری ماسه سبز

آماده سازی شن و ماسه

شما فرآیند ریختهگری ماسهای را با آمادهسازی مخلوط ماسه آغاز میکنید. این مرحله برای کیفیت قالب و ریختهگری نهایی شما بسیار مهم است. شما از یک دستگاه مخلوطکن برای مخلوط کردن ماسه، خاک رس، آب و گاهی اوقات چسبهای آلی استفاده میکنید. دستگاه مخلوطکن خواص خاک رس بنتونیت را حفظ میکند که به چسبندگی ماسه در حین قالبگیری کمک میکند. اگر از چسبهای آلی استفاده میکنید، میتوانید از یک میکسر پیچی برای پخش یکنواخت رزین استفاده کنید.

شما باید مواد چسبنده را با دقت اضافه کنید. این مواد چسبنده هر دانه ماسه را میپوشانند و مخلوط را برای فرآیند قالبگیری به اندازه کافی محکم میکنند. شما از مخلوطکن نمونه میگیرید و آنها را از نظر مقاومت فشاری، افت در اثر احتراق (لوی) و نفوذپذیری آزمایش میکنید. این آزمایشها به شما کمک میکنند تا بررسی کنید که آیا مخلوط ماسه با مشخصات شما مطابقت دارد یا خیر. اگر نتایج اشتباه بود، میزان آب، کربن یا خاک رس را تنظیم میکنید.

اختلاط کنترلشده و آزمایش منظم، تضمین میکند که مخلوط ماسهای یکنواختی به دست آورید. این غلظت برای فرآیند ریختهگری ماسهای حیاتی است زیرا بر استحکام و پرداخت سطح قالب شما تأثیر میگذارد. جدول زیر مراحل و بررسیهای اصلی در آمادهسازی ماسه را نشان میدهد:

شما باید رطوبت، استحکام خام و سطح رس را کنترل کنید. توزیع یکنواخت آب از ایجاد لکههای خشک یا آب اضافی جلوگیری میکند، که هر دو میتوانند قالب شما را ضعیف کنند. وقتی این عوامل را کنترل میکنید، پایه و اساس یک فرآیند ریختهگری ماسهای موفق را بنا میکنید.

قرار دادن الگو

پس از آمادهسازی ماسه، به مرحلهی جایگذاری الگو میرسیم. الگو، حفرهی قالب شما را شکل میدهد که در نهایت قطعهی ریختهگری شده را تشکیل میدهد. شما باید الگو را با دقت جایگذاری کنید. اگر از سیستمهای خودکار استفاده کنید، میتوانید به تلرانسهای دقیق و نتایج تکرارپذیر دست یابید. این مرحله برای فرآیند ریختهگری فلز مهم است زیرا بر دقت و پرداخت سطح قطعهی ریختهگری شما تأثیر میگذارد.

شما الگو را با استفاده از ابزارهایی مانند ماشینهای اندازهگیری مختصات (سی ام ام) بررسی میکنید. این بررسیها اطمینان حاصل میکنند که الگو با ابعاد مورد نیاز مطابقت دارد. همچنین وضعیت سطح را بررسی میکنید تا از انتقال نقصها به قطعه ریختهگری جلوگیری شود. وقتی از دادههای اسکن سهبعدی یا مهندسی معکوس استفاده میکنید، میتوانید الگوها را حتی دقیقتر قرار دهید. تجزیه و تحلیل مونتاژ مجازی به شما کمک میکند تا نیمهها و هستههای قالب را تراز کنید، خطاها را کاهش داده و محصول نهایی را بهبود بخشید.

شما باید مقادیر انقباض مجاز، صفحات جدایش و ویژگیهای ترازبندی را در نظر بگیرید. این جزئیات طراحی به شما کمک میکند تا الگو را بدون آسیب رساندن به قالب جدا کنید. قرارگیری صحیح الگو منجر به فرآیندهای ریختهگری ماسهای بهتر و ریختهگری با کیفیت بالاتر میشود.

نکته: همیشه قبل از شروع فرآیند قالبگیری، الگو را از نظر آسیب یا ساییدگی بررسی کنید. یک الگوی آسیبدیده میتواند باعث ایجاد نقص در هر قطعه ریختهگری شما شود.

پر کردن با شن و ماسه

پس از قرار دادن الگو، شروع به پر کردن با ماسه میکنید. ظرف را با مخلوط ماسه آماده شده پر میکنید و مطمئن میشوید که کاملاً الگو را احاطه کرده است. پر کردن یکنواخت ماسه ضروری است. اگر ماسه را به طور ناهموار پر کنید، خطر ایجاد نقاط ضعف در قالب وجود دارد که میتواند باعث نقص در ریختهگری شود.

شما در این مرحله، میزان نرمی دانههای ماسه، نسبت چسب و دمای ریختن را کنترل میکنید. مطالعات نشان میدهد که بهینهسازی این پارامترها میتواند دقت ابعادی را تا ۳۱.۶٪ بهبود بخشد، سختی را تا ۵۸.۹٪ افزایش دهد و استحکام کششی نهایی را تا ۴۱.۸۲٪ در ریختهگریها افزایش دهد. مخلوط کردن مناسب، مخلوط شدن یکنواخت رس و آب را تضمین میکند که قالب را تقویت میکند. برش مکانیکی در طول مخلوط کردن، رس را فعال میکند و باعث میشود ماسه بهتر به هم بچسبد.

شما باید درصد رطوبت، استحکام خام و سطح رس متیلن بلو را کنترل کنید. توزیع یکنواخت آب کلیدی است. اگر نقاط خشک یا حفرههای آب آزاد داشته باشید، کیفیت قالب کاهش مییابد. وقتی این عوامل را بهینه میکنید، قالبهای قویتر با چسبندگی بهتر به دست میآورید. این امر منجر به نتایج بهتر در فرآیند ریختهگری ماسهای میشود.

پر کردن مناسب قالب با ماسه، استحکام آن را بهبود میبخشد و عیوب آن را کاهش میدهد.

اختلاط همگن و پرس کافی برای ریختهگری ماسهای با کیفیت بالا بسیار مهم است.

وقتی هر مرحله از فرآیند پر کردن ماسه را کنترل کنید، به نتایج ریختهگری بهتری دست خواهید یافت.

توجه: همیشه قبل از رفتن به مرحله بعدی، سطح ماسه و پر کردن را بررسی کنید. پر کردن مداوم ماسه، کل فرآیند ریختهگری فلز را پشتیبانی میکند و به شما کمک میکند تا ریختهگریهای قابل اعتمادی تولید کنید.

مراحل تراکم

بعد از پر کردن ظرف با ماسه، به مراحل تراکم میرسید. این مرحله در فرآیند ریختهگری ماسهای بسیار حیاتی است. شما از دستگاه قالبگیری برای فشرده کردن محکم ماسه در اطراف الگو استفاده میکنید. هدف، ایجاد قالبی قوی، یکنواخت و آماده برای ریختهگری است. بسته به دستگاه قالبگیری خود، میتوانید از روشهای مختلف تراکم مانند تکان دادن، فشردن یا ضربه هوا استفاده کنید.

وقتی ماسه را فشرده میکنید، فشار و مقدار آب موجود در مخلوط را کنترل میکنید. مطالعات نشان میدهد که فشار فشردهسازی مناسب، چگالی نسبی ماسه قالبگیری سبز پیوند یافته با بنتونیت را افزایش میدهد. معادله شاپیرو-کولتوف به شما کمک میکند تا بفهمید که فشار فشردهسازی چگونه با چگالی مرتبط است. معادله استحکام شپرد-مکشین، استحکام فشاری خام را با دقت بالایی پیشبینی میکند. میتوانید از این مدلها برای تخمین میزان استحکام و یکنواختی قالب خود استفاده کنید.

نتایج آزمایشها نشان میدهد که مقاومت خام زمانی به اوج خود میرسد که نسبت رطوبت به بنتونیت حدود 0.33 باشد.

بهترین میزان آب برای ماسه حدود ۳٪ وزن آن است.

تراکم یکنواخت و محتوای بهینه آب برای استحکام و یکنواختی قالب بسیار مهم است.

جریانپذیری، یا اینکه ماسه چقدر خوب حرکت میکند و فشرده میشود، به میزان آب و نسبت بنتونیت بستگی دارد.

یک مدل جدید از اختلاف چگالی نسبی (ΔDr) به عنوان شاخصی از جریانپذیری استفاده میکند و به شما در دستیابی به یکنواختی بهتر کمک میکند.

شما میخواهید ماسه در طول فشردهسازی به خوبی جریان یابد، اما به حفظ شکل آن نیز نیاز دارید. اگر از آب زیاد استفاده کنید، ماسه ضعیف میشود. اگر خیلی کم استفاده کنید، ماسه به خوبی فشرده نمیشود. باید تعادل مناسب را پیدا کنید. فشردهسازی یکنواخت تضمین میکند که هر قسمت از قالب استحکام یکسانی داشته باشد. این مرحله مستقیماً بر کیفیت ریختهگری ماسهای شما تأثیر میگذارد.

نکته: همیشه فشار تراکم و میزان آب را در طول فرآیند قالبگیری کنترل کنید. تغییرات کوچک میتوانند تفاوت بزرگی در کیفیت ریختهگری ایجاد کنند.

رهاسازی قالب

پس از اتمام فشردهسازی ماسه، باید قالب را از الگو جدا کنید. این مرحله، رهاسازی قالب نامیده میشود. الگو را با دقت از ماسه جدا میکنید تا از آسیب دیدن حفره قالب جلوگیری شود. اگر از دستگاه قالبگیری خودکار استفاده کنید، نتایج دقیقتر و تکرارپذیرتری خواهید داشت.

شما باید بررسی کنید که قالب ماسهای پس از برداشتن الگو، شکل خود را حفظ میکند. اگر ماسه فرو ریخت یا ترک خورد، ممکن است لازم باشد مراحل تراکم یا مخلوط ماسه را تنظیم کنید. رهاسازی صحیح قالب برای فرآیند ریختهگری ماسهای مهم است زیرا از حفره قالب محافظت میکند. رهاسازی تمیز به این معنی است که سطح نهایی ریختهگری شما صاف خواهد بود.

بعضی از ماشینها از مکانیزم حذف همزمان الگو استفاده میکنند. این ویژگی به شما کمک میکند تا الگو را به آرامی حذف کنید و خطر نقص را کاهش میدهد. همیشه باید قالب را پس از رهاسازی بررسی کنید. به دنبال ترک، شن شل یا نقصهای سطحی باشید. قبل از رفتن به مرحله بعدی، هرگونه مشکل را برطرف کنید.

نکته: جدا شدن موفقیتآمیز قالب به تراکم خوب، مخلوط ماسه مناسب و جابجایی دقیق بستگی دارد. این عوامل به شما کمک میکنند تا قطعات ریختهگری با کیفیت بالا تولید کنید.

تنظیمات هسته

شما از تنظیم ماهیچه زمانی استفاده میکنید که قطعه ریختهگری شما به مقاطع توخالی یا اشکال پیچیده نیاز دارد. ماهیچه یک قطعه جداگانه ساخته شده از ماسه است که آن را درون حفره قالب قرار میدهید. ماهیچه در قطعه ریختهگری نهایی فضاهایی ایجاد میکند که فلز نباید در آنها جریان یابد.

شما باید با احتیاط با هسته کار کنید. آن را در حفره قالب قرار دهید تا محکم جا بیفتد و در حین ریختن حرکت نکند. میتوانید از چاپهای هسته یا تکیهگاهها برای نگه داشتن هسته در جای خود استفاده کنید. ماسهای که برای هستهها استفاده میشود اغلب دارای چسب متفاوت یا استحکام بالاتری نسبت به ماسه موجود در قالب اصلی است. این به هسته کمک میکند تا شکل خود را در طول فرآیند ریختهگری ماسهای حفظ کند.

قبل از بستن قالب، تراز بودن هسته را بررسی کنید. اگر هسته جابجا شود، قطعه ریختهگری نهایی دارای نقص خواهد بود. دستگاههای قالبگیری خودکار میتوانند به شما در تنظیم هستهها با دقت بالا کمک کنند. این مرحله برای تولید قطعات ریختهگری پیچیده در ریختهگری ماسهای مهم است.

برای استحکام هسته از ماسه و چسب مناسب استفاده کنید.

مطمئن شوید که هسته به طور محکم در حفره قالب قرار میگیرد.

قبل از تنظیم، هسته را از نظر ترک یا آسیب بررسی کنید.

نکته: تنظیم صحیح ماهیچه، دقت و کیفیت ریختهگری ماسهای شما را بهبود میبخشد. برای جلوگیری از عیوب پرهزینه ریختهگری، در این مرحله وقت بگذارید.

مونتاژ قالب

بعد از اتمام تنظیم ماهیچه، به مرحله مونتاژ قالب میرسید. این مرحله تمام قطعات قالب ماسهای شما را کنار هم قرار میدهد. شما کوپ و درگ را که نیمههای بالایی و پایینی قالب هستند، تراز میکنید. مطمئن میشوید که ماهیچه در جای مناسب درون حفره قرار میگیرد. تراز خوب از نشتی و نقص ریختهگری جلوگیری میکند.

شما باید بررسی کنید که سطوح ماسه کاملاً روی هم قرار گرفته باشند. شکافها یا ناهمترازی میتواند باعث خروج فلز مذاب در حین ریختن شود. شما از پینهای راهنما یا ویژگیهای ترازبندی برای کمک به تطابق نیمهها استفاده میکنید. برخی از ریختهگریها از گیره یا وزنه برای نگه داشتن قالب در کنار هم استفاده میکنند.

مونتاژ دقیق قالب نقش بزرگی در کاهش عیوب ریختهگری دارد. وقتی از قالبهای ماسهای خشک با چسبهای رسی و آب کم استفاده میکنید، قالب شکل خود را حفظ کرده و در برابر فروریختگی مقاومت میکند. این پایداری، احتمال ایجاد عیوب ناشی از حرکت قالب را کاهش میدهد. قالبهای ماسهای با پوشش رزین، استحکام و دقت ابعادی بیشتری به شما میدهند. سطوح صافتر و مشکلات کمتری در مورد فروریختگی قالب خواهید داشت. قالبهای سیلیکات سدیم همچنین به شما کمک میکنند تا ریختهگریهای دقیقی با عیوب کمتر انجام دهید، به خصوص زمانی که به دقت بالایی نیاز دارید.

نکته: قبل از رفتن به مرحله بعدی، همیشه قالب مونتاژ شده را از نظر ترک، شن شل یا عدم تراز بررسی کنید. مونتاژ دقیق به شما کمک میکند از اشتباهات پرهزینه ریختهگری جلوگیری کنید.

ریختن و خنک کردن

پس از مونتاژ قالب، به مرحله ریختن و خنک کردن میرسیم. فلز مذاب را تا دمای مناسب برای ریختهگری گرم میکنیم. فلز مذاب را از طریق یک راهگاه یا حوضچه ریختن، به داخل حفره قالب میریزیم. برای جلوگیری از پاشیدن یا محبوس شدن هوا، باید با سرعت ثابتی مواد را بریزیم.

ریختهگریهای مدرن از حسگرها و دادهها برای کنترل ریختن و خنکسازی استفاده میکنند. به عنوان مثال، اورتنر Eisenhütte شرکت، یک کارخانه ریختهگری بزرگ ماسه سبز، دادههای تولید سالها را جمعآوری کرد. آنها دمای ماسه، قابلیت فشردهسازی و ترکیب شیمیایی ماسه و فلز مذاب را اندازهگیری کردند. آنها دریافتند که نگه داشتن این عوامل در محدودههای تعیینشده، نقصهایی مانند حبابهای گاز، آخالهای ماسه و قالبهای شکسته را کاهش میدهد.

شما باید دمای ماسه و فلز مذاب را کنترل کنید. اگر ماسه خیلی مرطوب یا خیلی خشک باشد، ممکن است دچار نقص شوید. اگر فلز مذاب خیلی گرم یا خیلی سرد باشد، ممکن است مشکلاتی مانند جریان سرد یا تخلخل ایجاد شود. ریختهگریها اغلب آب موجود در ماسه را بر اساس دما و رطوبت آن تنظیم میکنند. این کار به حفظ ماسه در سطح مناسب برای قالبگیری کمک میکند.

بعد از ریختن فلز، اجازه میدهید قطعه ریختهگری داخل قالب خنک شود. زمان خنک شدن به اندازه و شکل قطعه ریختهگری بستگی دارد. اگر قطعه ریختهگری را خیلی زود خارج کنید، ممکن است ترک بخورد یا تاب بردارد. اگر خیلی صبر کنید، ماسه میتواند به سطح بچسبد. شما میخواهید تعادل مناسبی برای هر کار پیدا کنید.

توجه: تحت کنترل نگه داشتن مراحل ریختن و خنک کردن منجر به کیفیت ریختهگری بهتر میشود. از دادهها و بررسیهای منظم برای پایدار نگه داشتن فرآیند خود استفاده کنید.

برداشتن گچ

بعد از خنک شدن قطعه ریختهگری، به مرحلهی جداسازی قطعه میرسیم. قالب ماسهای را میشکنید تا قطعه ریختهگری شده را بیرون بیاورید. از دستگاههای تخلیه یا ابزارهای دستی برای جدا کردن ماسه از قطعه ریختهگری استفاده میکنید. ماسه جدا میشود و شما آن را برای استفاده مجدد در چرخه قالبگیری بعدی جمعآوری میکنید.

شما قطعه ریختهگری شده را از نظر عیوبی مانند ترک، سطوح ناهموار یا فلز اضافی بررسی میکنید. هرگونه شن و ماسهای که به قطعه ریختهگری چسبیده است را با استفاده از برس یا دستگاههای سندبلاست پاک میکنید. همچنین اسپروها و رایزرها را که کانالهایی برای ریختن فلز هستند، برش میدهید.

شما بیشتر ماسه را برای قالبهای آینده بازیافت میکنید. قبل از استفاده مجدد، ماسه را از نظر رطوبت، میزان رس و اندازه دانه بررسی میکنید. مدیریت خوب ماسه به شما کمک میکند تا در هزینهها صرفهجویی کنید و فرآیند ریختهگری خود را کارآمد نگه دارید.

نکته: هنگام برداشتن، با دقت با ریختهگری رفتار کنید. بررسیهای سریع و تمیز کردن ملایم به شما کمک میکند تا مشکلات را زود تشخیص دهید و ریختهگریهای خود را در بهترین حالت نگه دارید.

کاربردهای ریختهگری ماسهای

ریختهگریهای معمولی

شما میبینید که ریختهگری ماسهای برای ساخت انواع مختلفی از قطعات فلزی استفاده میشود. این روش هم قطعات ساده و هم قطعات پیچیده را شکل میدهد. شما اغلب ریختهگری ماسهای را در تولید بلوکهای موتور، بدنه پمپها، بدنه شیرها و پوششهای منهول میبینید. این قطعات به استحکام و دوام نیاز دارند. ریختهگری ماسهای به شما انعطافپذیری لازم برای ایجاد قطعات ریختهگری بزرگ و سنگین، مانند پایهها و قابهای ماشین را میدهد. همچنین میتوانید از ریختهگری ماسهای برای قطعات کوچکتر مانند چرخدندهها، شفتها و اتصالات استفاده کنید. بسیاری از ریختهگریها از ریختهگری ماسهای برای ساخت اشکال سفارشی برای وسایل تزئینی و قطعات صنعتی منحصر به فرد استفاده میکنند. این فرآیند هم برای کارهای با حجم بالا و هم برای کارهای سفارشی به خوبی کار میکند.

ریختهگری ماسهای به شما امکان میدهد قطعاتی با اندازهها و شکلهای مختلف بسازید. بسته به نیاز خود میتوانید یک یا هزاران قطعه بسازید.

موارد استفاده در صنعت

فرآیندهای ریختهگری ماسهای را در بسیاری از صنایع میتوانید پیدا کنید. صنعت خودرو از ریختهگری ماسهای برای ساخت بلوکهای موتور، محفظههای گیربکس و قطعات شاسی استفاده میکند. این قطعات باید محکم و دقیق باشند. بخش هوافضا از ریختهگری ماسهای برای پرههای توربین و اجزای سازهای استفاده میکند. این ریختهگریها باید سبک و قابل اعتماد باشند. شرکتهای ساختمانی از ریختهگری ماسهای برای پوششهای منهول، سیستمهای زهکشی و عناصر تزئینی استفاده میکنند. این ریختهگریها باید مدت زیادی دوام داشته باشند و بارهای سنگین را تحمل کنند.

در اینجا جدولی آمده است که نشان میدهد صنایع مختلف چگونه از ریختهگری ماسهای استفاده میکنند و چه چیزی برای آنها بیشترین ارزش را دارد:

همچنین ریختهگری ماسهای را در لولهکشی میبینید، جایی که اتصالات و بدنه شیرآلات به دقت ابعادی و استحکام خوبی نیاز دارند. سازندگان ماشینآلات از ریختهگری ماسهای برای چرخدندهها و شفتهایی که باید مدت زیادی دوام بیاورند استفاده میکنند. گزارش بازار ابزارهای ریختهگری نشان میدهد که ریختهگری ماسهای بخش عمدهای از فرآیند ریختهگری فلزات است. تقاضا برای ابزارهای ریختهگری ماسهای همچنان رو به افزایش است، به خصوص که صنایع به ریختهگریهای پیچیدهتر و بزرگتر نیاز دارند. فناوریهای جدید، مانند چاپ سهبعدی و اتوماسیون، به شما کمک میکنند قالبهای بهتری بسازید و کیفیت ریختهگری را بهبود بخشید.

پوششهای منهول، دوام ریختهگری ماسهای را نشان میدهند.

سیستمهای زهکشی عملکرد طولانی مدت خود را اثبات میکنند.

وسایل تزئینی، شکلهای سفارشی قابل دستیابی را برجسته میکنند.

مقرون به صرفه بودن، ریختهگری ماسهای را در ساخت و ساز محبوب کرده است.

سازگاری به این معنی است که میتوانید از ریختهگری ماسهای در بسیاری از صنایع استفاده کنید.

محدودیتها

باید بدانید که ریختهگری ماسهای محدودیتهایی دارد. این فرآیند میتواند دقت ابعادی کمتری نسبت به سایر روشها داشته باشد. گاهی اوقات، عیوب ریختهگری بیشتری مانند سطوح ناهموار یا نقاط ضعیف مشاهده میکنید. قالبهای ساخته شده در ریختهگری ماسهای را نمیتوان برای مدت طولانی انبار کرد. باید بلافاصله پس از ساخت از آنها استفاده کنید. قالبهای ریختهگری ماسهای همچنین در مقایسه با سایر انواع قالب، استحکام کمتری دارند.

نوسانات در صنایعی مانند خودرو و ساخت و ساز میتواند بر تقاضا برای ریختهگری ماسهای تأثیر بگذارد.

هزینههای بالای سرمایهگذاری اولیه ممکن است شرکتهای کوچکتر را از استفاده از ماشینهای ریختهگری ماسهای پیشرفته باز دارد.

سایر روشهای قالبگیری، مانند ریختهگری بدون پخت و ریختهگری دقیق، برای برخی از کارها با ریختهگری ماسهای رقابت میکنند.

نگرانیهای زیستمحیطی، مانند دفع شن و ماسه و انتشار گازهای گلخانهای، نیاز به مدیریت دقیق دارند.

کارخانههای ریختهگری مدرن از اتوماسیون، تجزیه و تحلیل پیشبینیکننده و سیستمهای ایمنی محیطی برای بهبود فرآیندهای ریختهگری ماسهای استفاده میکنند. این پیشرفتها به شما کمک میکنند تا نتایج بهتری کسب کنید و برخی از محدودیتها را کاهش دهید. سیستمهای تغذیه و فیلتراسیون نیز میتوانند بازده ریختهگری را بهبود بخشیده و عیوب را کاهش دهند، اما تمام محدودیتهای اساسی ریختهگری ماسهای را از بین نمیبرند.

توجه: ریختهگری ماسهای همچنان بخش کلیدی فرآیند ریختهگری فلزات است زیرا بین هزینه، انعطافپذیری و عملکرد تعادل برقرار میکند. با درک نقاط قوت و محدودیتهای آن میتوانید به نتایج عالی برسید.

مزایا

کارایی

شما میتوانید با استفاده از دستگاههای قالبگیری ماسهای تر، بهرهوری ریختهگری خود را افزایش دهید. این دستگاهها از اتوماسیون و کنترلهای هوشمند برای کمک به شما در ساخت قالبهای بیشتر در زمان کمتر استفاده میکنند. به دلیل اینکه دستگاهها فرآیند را پایدار نگه میدارند، نتایج ثابتی به دست میآورید. وقتی از مدلهای پیشرفته استفاده میکنید، میتوانید به سرعت نیازهای متغیر ریختهگری را برطرف کنید.

در اینجا جدولی آمده است که نشان میدهد مدلهای مختلف ماشینآلات چگونه بر اساس معیارهای کلیدی بهرهوری عمل میکنند:

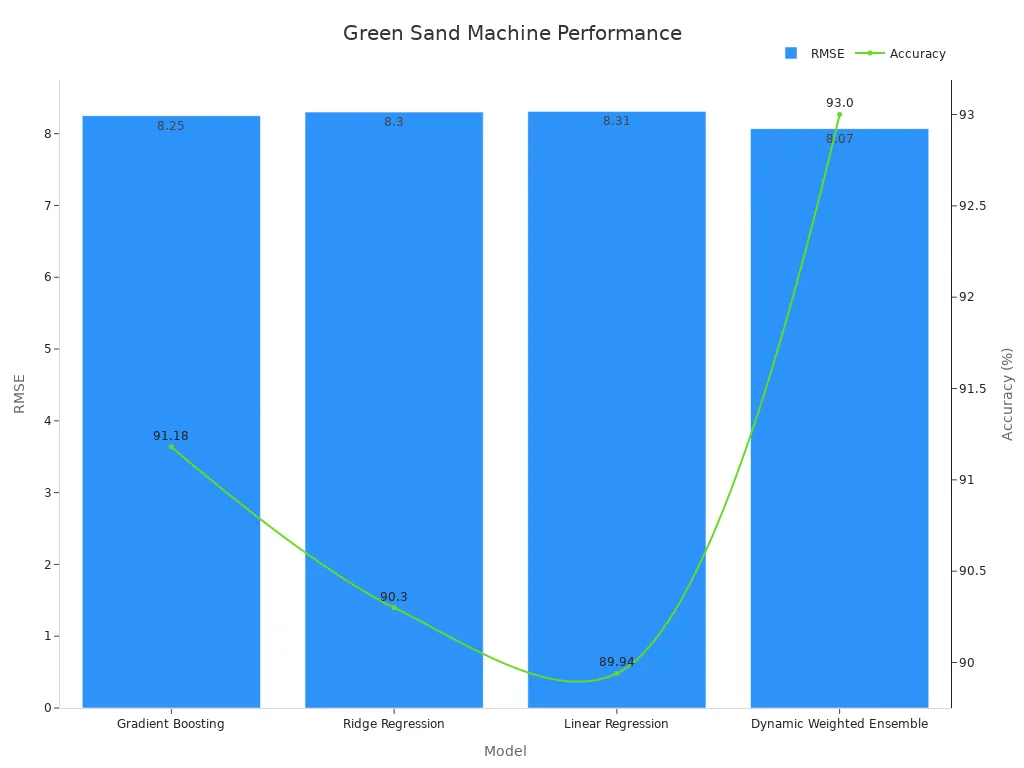

میتوانید ببینید که مدل پویا وزنی گروه (دی دبلیو ای) بهترین نتایج را ارائه میدهد. این مدل هم دقت و هم ثبات را بهبود میبخشد. این بدان معناست که خطاهای کمتری و ریختهگریهای قابل اعتمادتری خواهید داشت.

این نمودار نشان میدهد که چگونه مدل دی دبلیو ای از نظر جذر میانگین مربعات خطا و دقت پیشبینی از سایر مدلها بهتر عمل میکند. میتوانید به این ماشینها اعتماد کنید تا با استانداردهای مدرن صنعت 4.0 همگام باشند.

کیفیت

شما میتوانید برای ارائه قطعات ریختهگری با کیفیت بالا روی دستگاههای قالبگیری ماسه سبز حساب کنید. متخصصان انجمن ریختهگری آمریکا در مورد فشردهسازی ماسه، مراقبت از تجهیزات و کنترل فرآیند به شما آموزش میدهند. این آموزشها به شما کمک میکنند تا از نقصها جلوگیری کرده و قالبهای خود را محکم نگه دارید.

محققان قالبهای ماسه سبز را از نظر استحکام، نفوذپذیری و سختی آزمایش کردهاند. آنها از ابزارهای هوشمندی مانند شبکههای عصبی مصنوعی برای پیشبینی و کنترل مخلوط ماسه استفاده میکنند. وقتی این بهترین شیوهها را دنبال میکنید، قالبهایی با استحکام و شکل مناسب به دست میآورید. این امر منجر به ریختهگریهایی با سطوح صاف و نقصهای کمتر میشود.

مطالعات نشان میدهد که تنظیم مقدار بنتونیت و آب در ماسه بازیافتی، کیفیت ریختهگری آهن را بهبود میبخشد. آزمایشها با استفاده از میکروسکوپهای استریو و بررسیهای سختی راکول ثابت میکند که شما سختی سطحی بهتر و ریزساختار قویتری به دست میآورید. وقتی مخلوط ماسه خود را کنترل میکنید، هر بار محصولات بهتری تولید میکنید.

مقرون به صرفه بودن

با استفاده از ماشینهای قالبگیری ماسهای سبز، در هزینهها صرفهجویی میکنید. این ماشینها به شما امکان بازیافت ماسه را میدهند که باعث کاهش ضایعات و کاهش هزینههای مواد میشود. اتوماسیون به شما کمک میکند از نیروی کار کمتری استفاده کنید و اشتباهات را کاهش دهید، بنابراین هزینه کمتری برای رفع مشکلات صرف خواهید کرد.

شما میتوانید بارها از شن سبز استفاده مجدد کنید و این باعث میشود فرآیند شما پایدارتر شود.

کنترلها و حسگرهای هوشمند به شما کمک میکنند تا مشکلات را زود تشخیص دهید، بنابراین از نقصهای پرهزینه جلوگیری میکنید.

شما میتوانید هم در اندازههای کوچک و هم در اندازههای بزرگ درست کنید، که به شما انعطافپذیری برای کارهای مختلف میدهد.

بسیاری از صنایع، مانند خودروسازی و هوافضا، از این ماشینها برای پاسخگویی به تقاضای بالای قطعات پیچیده استفاده میکنند.

شرکتهایی در سراسر جهان قالبگیری با ماسه سبز را انتخاب میکنند زیرا این روش، هزینه، سرعت و کیفیت را متعادل میکند.

نکته: وقتی روی دستگاههای قالبگیری ماسهای سبز مدرن سرمایهگذاری میکنید، سیستمی به دست میآورید که از طریق هزینههای پایینتر، کیفیت بهتر و راندمان بالاتر، بازدهی خود را افزایش میدهد. همچنین با کاهش ضایعات و مصرف انرژی به محیط زیست کمک میکنید.

تأثیر زیستمحیطی

دستگاههای قالبگیری ماسه سبز مدرن به شما کمک میکنند تا ضمن تولید قطعات ریختهگری با کیفیت بالا، از محیط زیست محافظت کنید. شما میتوانید با استفاده از تجهیزات پیشرفته، ردپای کربن ریختهگری خود را کاهش داده و در مصرف انرژی صرفهجویی کنید. این دستگاهها نسبت به سیستمهای قدیمیتر، برق کمتری مصرف میکنند و گازهای مضر کمتری تولید میکنند. وقتی دستگاهی با کنترل سروو و اتوماسیون هوشمند انتخاب میکنید، فرآیند خود را تمیزتر و کارآمدتر میکنید.

میتوانید مزایای سازگار با محیط زیست را در جدول زیر مشاهده کنید:

شما با مصرف انرژی کمتر و کاهش انتشار کربن به کره زمین کمک میکنید. مطالعات نشان میدهد که استفاده از دستگاههای مدرن قالبگیری ماسهای سبز میتواند تقریباً 9٪ در انرژی هر ریختهگری صرفهجویی کند. همچنین انتشار کربن را بیش از 11٪ کاهش میدهد. اگر از فناوریهای قالبگیری کامپوزیتی، مانند ترکیب ریختهگری ماسهای با چاپ سهبعدی و فرزکاری استفاده کنید، فرآیند خود را حتی کارآمدتر میکنید. این روشها به شما کمک میکنند تا از منابع بهتر استفاده کنید و کارها را سریعتر به پایان برسانید. در مقایسه با روشهای قدیمی، میتوانید بیش از پنج ساعت در هر ریختهگری صرفهجویی کنید.

وقتی چسبهای آلی را با چسبهای معدنی جایگزین میکنید، انتشار گازهای مضر مانند بی تی ایکس و پی اچ ها را کاهش میدهید. این تغییر، ریختهگری شما را برای کارگران ایمنتر و برای محیط زیست بهتر میکند. فناوریهای قالبگیری بهبود یافته همچنین قطعات ریختهگری شده قویتر و سطوح صافتری را به شما ارائه میدهند. شما نتایج بهتری میگیرید و همزمان به محیط زیست نیز کمک میکنید.

دسترسی جهانی جونگ به این معنی است که شما میتوانید در هر کجا که فعالیت میکنید، پشتیبانی و خدمات دریافت کنید. شبکه خدمات پس از فروش آنها به شما کمک میکند تا ماشینهای خود را به طور کارآمد اجرا کنید، بنابراین همچنان به اهداف پایداری خود دست مییابید. با انتخاب ماشینهای قالبگیری ماسه سبز مدرن، گامی بزرگ به سوی آیندهای پاکتر و سبزتر برای ریختهگری خود برمیدارید.

نکته: هر پیشرفت کوچکی در فرآیند شما ارزشمند است. وقتی از ماشینهای قالبگیری پیشرفته استفاده میکنید، همزمان به کسب و کار و محیط زیست خود کمک میکنید.

بهترین شیوهها

راه اندازی دستگاه

شما با دنبال کردن یک چک لیست واضح، دستگاه قالبگیری ماسه سبز خود را برای موفقیت تنظیم میکنید. با خواندن دفترچه راهنمای دستگاه شروع کنید. این به شما کمک میکند تا هر قسمت و عملکرد آن را درک کنید. دستگاه را روی یک سطح صاف و پایدار قرار دهید. بررسی کنید که همه پیچها و بستها محکم باشند. منبع تغذیه را وصل کنید و دکمه توقف اضطراری را آزمایش کنید. مطمئن شوید که قیف ماسه تمیز و عاری از مواد قدیمی است.

قبل از اینکه دستگاه را روشن کنید، الگو و ظرف را بررسی کنید. به دنبال ترک یا ساییدگی باشید. الگو را تمیز کنید تا گرد و غبار یا زبالهها از بین بروند. تراز الگو را با استفاده از راهنماهای دستگاه تنظیم کنید. فشار تراکم را مطابق با نوع ماسه و ریختهگری که قصد انجام آن را دارید تنظیم کنید. از پنل کنترل برای انتخاب برنامه مناسب برای کار خود استفاده کنید.

نکته: روزانه تنظیمات و نگهداری دستگاه را ثبت کنید. این به شما کمک میکند تا مشکلات را زود تشخیص دهید و روند کار خود را ثابت نگه دارید.

کنترل کیفیت شن و ماسه

وقتی کیفیت ماسه خود را کنترل میکنید، ریختهگریهای بهتری خواهید داشت. قبل از هر بار ریختهگری، ماسه را آزمایش کنید. میزان رطوبت را با دستگاه رطوبتسنج اندازهگیری کنید. حدود ۳٪ وزنی آب را هدف قرار دهید. میزان رس را با استفاده از آزمایش متیلن بلو بررسی کنید. ماسه سبز خوب، تعادل مناسبی از ماسه، رس و آب دارد.

برای پیگیری آزمایشهای شن و ماسه خود از جدولی مانند این استفاده کنید:

ماسه را به خوبی در دستگاه مخلوط کن مخلوط کنید. از ایجاد توده یا نقاط خشک خودداری کنید. اگر کپکهای ضعیف یا سطوح ناهموار مشاهده کردید، آب یا خاک رس را تنظیم کنید. ماسه استفاده شده را بازیافت کنید، اما همیشه قبل از استفاده مجدد آن را آزمایش کنید.

نکته: کیفیت ثابت ماسه منجر به عیوب ریختهگری کمتر و سطوح صافتر میشود.

ایمنی

با رعایت قوانین ایمنی، از خود و تیمتان محافظت میکنید. همیشه از عینک ایمنی، دستکش و ماسک گرد و غبار استفاده کنید. لباسهای گشاد و موهایتان را از قطعات متحرک دور نگه دارید. قبل از روشن کردن دستگاه، بررسی کنید که همه محافظها و پوششها در جای خود قرار دارند.

هرگز هنگام کار دستگاه، دست خود را به داخل آن نبرید. هنگام تمیز کردن یا تعمیر دستگاه، از رویههای قفل کردن دستگاه استفاده کنید. محل کار را تمیز و عاری از هرگونه ریخت و پاش نگه دارید. مواد شیمیایی و چسبها را در ظروف دارای برچسب نگهداری کنید.

⚠️ هشدار: هرگونه نقص یا آسیب دیدگی دستگاه را فوراً گزارش دهید. اقدام سریع از مشکلات بزرگتر جلوگیری کرده و همه را در امان نگه میدارد.

شما یاد گرفتهاید که دستگاههای قالبگیری ماسهای تر چگونه کار میکنند و چرا در ریختهگریها اهمیت دارند. اتوماسیون و فناوری سروو به شما کمک میکند تا قالبهای بهتری را با تلاش کمتر تهیه کنید. اگر میخواهید فرآیند ریختهگری خود را بهبود بخشید، روی راهاندازی دستگاه، کیفیت ماسه و ایمنی تمرکز کنید. برای دقت و کارایی بیشتر، راهحلهای جدیدی مانند دستگاههای قالبگیری سروو جونگ را بررسی کنید.

نکته: ارتقاء تجهیزات میتواند به شما در صرفهجویی در زمان، کاهش ضایعات و افزایش کیفیت ریختهگری کمک کند.

سوالات متداول

ماسه سبز در قالب گیری چیست؟

ماسه سبز ترکیبی از ماسه سیلیس، خاک رس، آب و مواد افزودنی است. شما از آن برای ساخت قالب برای ریختهگری فلز استفاده میکنید. اصطلاح سبزِ سبز به این معنی است که ماسه مرطوب است، نه رنگی.

چگونه دستگاه قالب گیری ماسه سبز کیفیت ریخته گری را بهبود می بخشد؟

کیفیت ریختهگری بهتری خواهید داشت زیرا دستگاه، ماسه را به طور یکنواخت در اطراف الگو فشرده میکند. اتوماسیون به شما کمک میکند فشار و رطوبت را کنترل کنید که باعث کاهش عیوب و بهبود استحکام قالب میشود.

آیا میتوان پس از ریختهگری، از ماسه سبز دوباره استفاده کرد؟

بله، میتوانید بارها از ماسه سبز استفاده کنید. برای حفظ کیفیت بالای قالب، باید قبل از هر چرخه، رطوبت و میزان رس ماسه را آزمایش و تنظیم کنید.

چه فلزاتی را میتوان با قالبهای ماسهای سبز ریخت؟

شما میتوانید با استفاده از قالبهای ماسهای سبز، آهن، فولاد، آلومینیوم و برنز را ریختهگری کنید. این فرآیند برای فلزات آهنی و غیرآهنی به خوبی کار میکند.

فناوری سروو چگونه در ماشینهای قالبگیری ماسهای تر کمک میکند؟

فناوری سروو به شما امکان کنترل دقیق بر حرکت و فشار را میدهد. شما قالبهای ثابتی با تلورانسهای دقیق دریافت میکنید. این فناوری همچنین سرعت تولید را افزایش داده و ضایعات را کاهش میدهد.

آیا قالبگیری با ماسه سبز برای محیط زیست بیخطر است؟

قالبگیری با ماسه سبز سازگار با محیط زیست است. با ماشینهای مدرن، بیشتر ماسه بازیافت میشود و انرژی کمتری مصرف میشود. استفاده از چسبهای معدنی میتواند انتشار گازهای مضر را بیشتر کاهش دهد.

دستگاه قالب گیری ماسه سبز به چه نگهداری نیاز دارد؟

شما باید دستگاه را مرتباً تمیز کنید، قطعات متحرک را بررسی کنید و سیستمهای ایمنی را آزمایش کنید. کیفیت ماسه را بررسی کنید و الگوهای فرسوده را تعویض کنید. بررسیهای روتین به شما کمک میکند تا از خرابیها جلوگیری کنید و تولید را روان نگه دارید.

آیا میتوانید کل فرآیند قالبگیری ماسه سبز را خودکار کنید؟

بله، شما میتوانید اکثر مراحل را خودکار کنید. ماشینهای مدرن، مخلوط کردن ماسه، ساخت قالب، تنظیم ماهیچه و حتی ریختن را انجام میدهند. اتوماسیون به شما کمک میکند تا کارایی را افزایش داده و کار دستی را کاهش دهید.